針對表面處理(特別是粉末噴涂)過程中產生的煙塵(主要是過噴粉末)治理,需要一套系統性的方案,結合源頭削減、過程控制和末端治理。

核心目標:

保障員工健康:減少工人吸入粉塵的風險,預防職業病(如塵肺)。

保護環境:防止粉末粉塵逸散到車間外,避免污染大氣。

提升產品質量:減少噴房內粉塵濃度,降低粉末對工件的二次污染,提高良品率。

降低運營成本:回收利用過噴粉末,節省原材料;減少清潔維護工作量;避免環保處罰。

符合法規要求:滿足國家和地方關于大氣污染物排放的標準(如顆粒物濃度限值)。

優化噴涂參數:精確控制噴槍電壓、電流、霧化氣壓、出粉量、噴涂距離和角度。使用靜電模擬軟件輔助優化。

選用高性能噴槍:采用霧化均勻、帶電效率高、粉末指向性好的噴槍(如帶內置或外置電極的噴槍)。

工件預處理優化:確保前處理(脫脂、磷化、鈍化等)質量,提高工件導電性和粉末附著力。

選用合適粉末:根據工件形狀和噴涂要求,選擇粒徑分布合理、流動性好、帶電性能佳的粉末涂料。

采用機器人噴涂:替代人工噴涂,保證噴涂軌跡、距離、速度的精確性和一致性,大幅減少人為因素導致的過噴。

安裝自動識別與跟蹤系統:機器人配合視覺系統或傳感器,自動識別工件形狀和位置,實現精準噴涂。

合理的噴房尺寸與形狀:根據最大工件尺寸和噴涂方式設計,避免空間過大導致氣流紊亂和粉末逃逸。

高效的氣流組織:設計合理的送風(頂部或側面)和抽風(底部或側面負壓)系統,形成穩定、均勻的下壓或水平氣流,將過噴粉末快速有效地導向回收系統入口。關鍵點:噴房內風速均勻穩定(通常0.4-0.6 m/s),保持微負壓狀態(防止粉塵外溢)。

密閉性:噴房壁板、門、觀察窗等連接處保證良好密封。

耐磨易清潔內襯:使用光滑、不粘粉的材料(如不銹鋼、PVC、聚丙烯PP板),便于清潔和維護。

底部設計:采用V型、平底帶格柵或帶式輸送機底部設計,便于粉末集中和回收。

核心設備:濾芯/濾筒式除塵器 是目前粉末噴涂行業的主流和最佳選擇。

工作原理:含塵氣流通過濾芯(通常為凱森聚酯纖維覆膜濾材),粉塵被截留在濾材表面形成粉餅,潔凈空氣排出。脈沖噴吹系統定期清灰,粉餅落入底部集粉斗。

關鍵優勢:

高效過濾:過濾效率可達99.9%以上,排放濃度遠低于環保標準(通常<10mg/m3,甚至<1mg/m3)。

粉末回收質量好:回收粉末純凈度高,可直接與新粉按比例混合回用(通常可回用95%以上合格過噴粉),顯著節省成本。

模塊化設計:易于根據風量需求擴展。

維護相對方便:濾芯更換周期較長(通常數月甚至一年以上)。

其他可選方式(逐漸被凱森濾筒式煙塵凈化器替代或作為補充):

旋風分離器:作為初級除塵,去除大顆粒粉末,減輕后端過濾器負擔,常與濾芯/濾筒串聯使用。單獨使用效率不夠,回收粉細粉多,質量較差。

濾袋式除塵器:效率也較高,但體積較大,清灰時粉末擾動大,回收粉不如濾筒式純凈,更換濾袋相對麻煩。

濕式洗滌塔:適用于特殊粉末或舊設備改造,但會產生廢水需處理,粉末無法回收,運行成本高,已很少用于常規粉末回收。

合理的風量與風壓設計:

根據噴房開口大小、風速要求、工件大小、噴槍數量精確計算所需總風量。

選擇匹配風量和風壓(系統阻力)的風機,確保噴房負壓和足夠的吸捕風速。

強烈推薦:風機采用變頻控制,根據實際噴涂情況(如工件進出、噴槍開關)自動調節風量,節能效果顯著。

濾筒除塵器本身即是高效的末端治理設備。

關鍵點:

選用優質、適合粉末特性的濾材(如PTFE覆膜濾材,具有極佳的抗濕性、清灰性和過濾精度)。

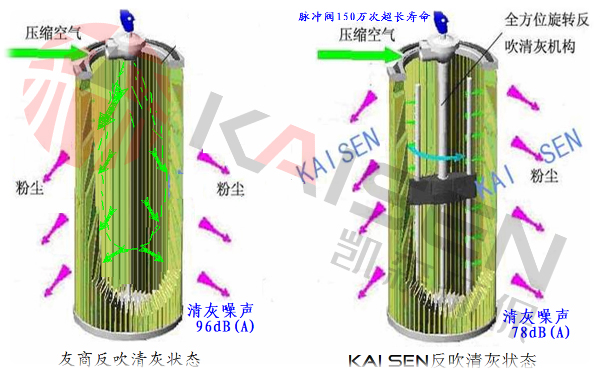

確保脈沖清灰系統工作正常有效(氣壓、脈沖間隔、時間設置合理)。

定期檢查濾筒狀況,及時更換破損或效率下降的濾筒。

在除塵器潔凈空氣出口設置采樣口。

定期檢測:按照環保要求,定期委托有資質的第三方機構對排放顆粒物濃度進行檢測,確保符合《大氣污染物綜合排放標準》或地方更嚴格標準。

在線監測:對于大型或重點監管企業,可考慮安裝顆粒物在線監測系統,實時監控排放情況。

制定詳細的設備操作規程(啟停、參數設置)、維護保養規程(濾筒更換、風機檢查、清灰系統檢查、管道清理)。

制定粉末回收、篩分、回用操作規程。

濾筒:按周期或壓差報警及時更換/清潔(部分可清洗型)。

風機:定期檢查軸承、皮帶、葉輪平衡及磨損。

H型旋翼脈沖系統:檢查電磁閥、脈沖閥、氣路、壓力表。

管道與噴房:定期清理積粉(尤其是水平管道、彎頭、噴房壁板),檢查密封性。

回收系統:清理集粉斗、篩分機、回收粉輸送系統。

3.員工培訓:

操作人員:掌握設備操作、參數調整、日常點檢、簡單故障處理。

維護人員:掌握設備原理、維護保養技能、故障診斷。

所有人員:了解粉塵危害、個人防護用品佩戴要求、應急措施。

4.個人防護:

進入噴房或接觸粉末區域,員工必須佩戴符合標準的防塵口罩(如N95或更高等級)、防護眼鏡、防護服、手套等。

提供良好的洗浴設施。

5.回收粉管理:

建立回收粉的收集、篩分(去除雜質和結塊)、儲存(防潮)、與新粉混合回用的管理制度。

定期檢測回收粉性能(粒徑、流動性、帶電性、上粉率、固化后性能),確保回用不影響最終涂層質量。

高效噴房設計:良好密閉性+優化氣流組織(下壓/水平均勻流場)+耐磨易清潔內襯。

核心回收設備:高效濾筒式粉末回收系統(覆膜濾材)+可選配前置旋風分離器(用于高濃度或大顆粒)。

智能風控:變頻控制風機,根據實際需求自動調節風量。

自動化噴涂:盡可能采用機器人自動噴涂。

精細化管理:嚴格的SOP、定期維護保養計劃、員工培訓、PPE佩戴、回收粉管理制度。

監測保障:定期排放檢測(或在線監測)。

初期投資:主要集中在高效噴房、濾筒回收系統、風機變頻器、自動化噴涂設備(如采用)上。濾筒系統比舊式系統(如大旋風+濾袋)初期投入可能略高。

運行成本:

顯著節省:粉末回收率高(>95%合格粉回用)帶來巨大的原材料節省(通常是最主要的成本節約點)。

節能:風機變頻控制可節約可觀電費(30%-50%或更多)。

維護成本:濾筒壽命長,維護相對簡便,長期維護成本可能低于舊系統。

環境與社會效益:確保排放達標,避免罰款;改善工作環境,保障員工健康,提升企業形象。

現狀評估:詳細評估現有噴涂線的問題(粉塵逸散點、回收效率、排放濃度、能耗、粉末利用率、自動化程度、維護狀況)。

明確目標與預算:確定需要達到的環保標準、粉末回收率目標、預算范圍。

方案設計:邀請有經驗的設備供應商或工程公司,根據評估結果和目標,設計定制化的綜合治理方案(包含噴房改造、回收系統選型、風量計算、自動化集成等)。

設備選型與采購:選擇技術成熟、質量可靠、售后服務好的品牌和設備。

安裝與調試:專業施工,嚴格按規范安裝調試,確保系統性能達到設計要求(噴房負壓、風速均勻性、過濾效率、排放濃度)。

培訓與SOP制定:對操作和維護人員進行全面培訓,制定詳細的操作和維護規程。

運行與監測:正式投入運行,建立日常點檢、維護保養和排放監測制度。

持續改進:根據運行數據和監測結果,不斷優化工藝參數和維護策略。

粉末噴涂煙塵的有效治理是一個系統工程。最成功的方案必然是結合了工藝優化(提高上粉率)、高效密閉噴房設計、先進的濾筒式粉末回收系統、變頻風機節能控制、嚴格的運行維護管理以及員工防護的綜合體。其中,凱森高效濾筒式回收系統是實現超低排放和高品質粉末回收的核心技術。投資于這樣一套完善的系統,不僅能滿足日益嚴格的環保要求,更能通過粉末回收和節能降耗帶來顯著的經濟回報,并創造一個更安全健康的工作環境。

含有機物的廢氣經風機的作用,經活性炭吸附層,利用活性炭多微孔比表面積大的吸附能力強將有機物質吸附在活性炭微孔內,潔凈氣被排出;經一段時間后,活性炭達到飽和狀態時,停止吸附,此時有機物已經被濃縮在活性炭內。再利用催化燃燒對飽和活性炭進行脫附再生。